Le tematiche connesse all’Industria 4.0 hanno portato nuova luce sul tema della robotica industriale e dei suoi possibili utilizzi nel settore dello smart manufacturing. Esaminiamo cosa sono i robot industriali e cosa sono in grado di fare.

Indice degli argomenti:

Cosa sono i robot industriali

In primis, è opportuno precisare cosa si intende col concetto di robot industriale. In linea generale, il Robot Institute of America ha affermato che “un robot è una struttura meccanica multifunzionale e riprogrammabile, progettato per spostare materiali, parti, utensili o dispositivi specializzati secondo movimenti variabili programmati per l’esecuzione di una varietà di compiti diversi”.

I processi produttivi saranno rivoluzionati dalla Realtà Aumentata? Scoprilo in questo White Paper

Stando a quanto riportato dalla norma ISO TR/8373-2.3, il robot industriale, più nello specifico, è sostanzialmente un “manipolatore con più gradi di libertà, governato automaticamente, riprogrammabile, multiscopo, che può essere fisso sul posto o mobile per utilizzo in applicazioni di automazioni industriali”.

In concreto, il robot industriale rappresenta, nel settore della robotica, uno strumento multifunzionale, progettato per uno scopo specifico limitato all’ambito industriale, che consente di effettuare con maggiore efficienza, rapidità e precisione una serie potenzialmente illimitata di operazioni, sia in modo fisso che mobile. Trattasi, quindi, di strumenti estremamente complessi, basati sull’interconnessione di sistemi meccanici, sensori, e software.

Quando nasce la robotica industriale

Sempre con riferimento alla definizione resa dalla norma ISO, una prima bozza di robot industriale vede la luce nel 1937 per mano di “Bill” Griffith P. Taylor. Si trattava di una struttura, denominata “Gargantua”. molto simile a una gru, dotata di cinque gradi di libertà e controllata da un singolo motore, che era capace di costruire, in modo automatizzato, una serie di strutture complesse tramite blocchi di legno.

Sebbene al robot di Taylor siano seguiti una serie di esperimenti similari (come il robot per spruzzare la vernice) il primo vero robot industriale moderno viene brevettato nel 1954 da George Devol: il robot ideato da Devol, denominato Unimate e realizzato per la General Motors, aveva la funzione di manipolare una serie di pezzi fabbricati mediante pressofusione, prendendoli dalla linea di produzione e posizionandoli sulle carrozzerie delle auto per consentirne la saldatura.

Unimate fu denominato anche “programmable transfer machine” in virtù della sua funzione principale di trasferimento di un oggetto da un punto a un altro.

La necessità di destinare un robot alla realizzazione di tale operazione era data dalla elevata tossicità dei fumi che si venivano a creare nel processo, che potevano risultare molto pericolosi per un operaio umano. Mediante il robot, invece, le operazioni venivano svolte in maggior sicurezza, e in modo estremamente efficante.

Nel 1969, Victor Scheinman della Stanford University diede alla luce il Braccio Stanford, un robot dotato di sei gradi di libertà che poteva compiere azioni maggiormente complesse rispetto a Unimate. Il Braccio Stanford, infatti, poteva anche assemblare e saldare dei pezzi. Sulla falsa riga del Braccio Stanford, Scheinman disegnò anche il c.d. MIT Arm per il Massachusetts Institute of Technology AI Lab.

Nel giro di pochi anni, in America, in Giappone e in Europa l’interesse per la robotica industriale crebbe esponenzialmente, portando alla creazione di robot sempre più complessi e sfaccettati che fossero in grado di adattarsi al contesto in cui venivano inseriti.

I primi modelli, tuttavia, avevano capacità limitate, con strutture molto pesanti, poco efficienti e lente.

Oggi, con l’evoluzione dell’informatica e dell’elettronica e l’implementazione di microprocessori e sensori di avanguardia, i robot industriali hanno assunto caratteristiche antropomorfe: sono aumentati, in particolare, i gradi di libertà, la precisione dei robot, la velocità e la capacità di carico degli stessi. Ciò ha permesso di collocare dei robot anche su lavorazioni che richiedevano estrema accuratezza come foratura, smerigliatura, fresatura, verniciatura, taglio laser, e altre.

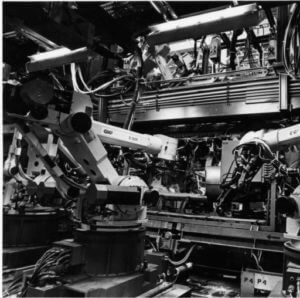

In molti settori, il ruolo dell’uomo è fortemente diminuito, passando dalla fase operativa a quella di controllo del robot. Specialmente nel settore automobilistico, i robot antropomorfi sono utilizzati per saldare i singoli pezzi mediante l’utilizzo di laser, riducendo tempi e spazi di lavoro e aumentando la qualità delle carrozzerie.

In molti altri settori, come quelli dello stoccaggio, i robot industriali svolgono i compiti più difficili e pesanti, preservando gli operai da rischi che potrebbero essere anche fatali.

Come funzionano i robot industriali

I robot industriali, in linea generale, sono dotati di una struttura meccanica i cui singoli pezzi sono interconnessi mediante dei giunti che fungono da articolazione per il movimento.

La struttura, poi, può mutare in base alla funzione cui il robot viene demandato:

- un robot manipolatore è solitamente dotato di una struttura portante (per la mobilità), fissata ad una base a terra, un polso (per la destrezza) e un organo terminale destinato a svolgere il compito per cui è progettato;

- un robot di trasporto, invece, generalmente è dotato di una pinza che consente di afferrare l’oggetto;

- un robot di assemblaggio e lavorazione, al posto della pinza avrà quale estremità un utensile o un dispositivo ad hoc (ad esempio, un trapano);

- un robot antropomorfo ha una struttura più complessa: la struttura, costituita da tre giunti rotoidali al fine di essere quanto più simile a quella del braccio umano, consente di muoversi lungo sei assi, con l’aggiunta di un polso, solitamente di forma sferica, anch’esso dotato di tre giunti rotoidali;

- un robot collaborativo, o cobot, è caratterizzato, invece, da una struttura a sei 7 assi di moto, che consente un’interazione ancora migliore con l’ambiente che lo circonda, e una maggiore destrezza. Si tratta di robot ancora in sviluppo, il cui obiettivo è quello di lavorare a stretto contatto con l’uomo.

Tipi di robot industriali

Nel contesto industriale, si possono distinguere prevalentemente quattro tipologie di robot industriali:

- cartesiani: si tratta di robot che si muovono lungo assi cartesiani, lineari o rotanti, molto facili da comandare. Ad ogni asse sul quale il robot si muove, corrisponde un grado di libertà.

- antropomorfi (o articolati) a sei assi: sono in grado di riprodurre quasi tutti i movimenti del braccio e della mano umana. In virtù di dette caratteristiche, sono adatti per le operazioni di movimentazione e montaggio su coordinate diversificate.

- SCARA (Selective Compliant Assembly Robot Arm): pensato per rapide operazioni di precisione, che consente di sollevare un pezzo mediante un movimento su un solo asse verticale fisso, che si muove lungo un piano orizzontale. La semplicità della struttura aumenta l’affidabilità del robot.

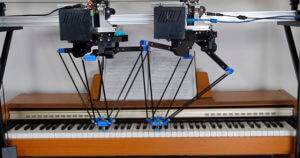

- Delta: questa tipologia di robot è dotata di tre bracci connessi da dei giunti alla base. Consente di aumentare la velocità e la versatilità delle operazioni di movimentazione di piccoli pezzi, in settori come il farmaceutico, l’elettronico e l’alimentare.

In base alle loro applicazioni industriali, i bracci automatizzati possono, poi, essere classificati in tre diversi livelli:

- Robot di primo livello: programmati per svolgere con accuratezza e fedeltà operazioni ripetitive senza variazioni e con alto grado di precisione. Al software spetta il compito di definire la direzione l’accelerazione, la velocità e la distanza dei movimenti compiuti dal robot.

- Robot di secondo livello: maggiormente flessibili, che possono adattarsi in autonomia al contesto e alle condizioni in cui operano. Ad esempio, un robot dotato di una visione artificiale potrà identificare l’oggetto da manipolare e variare la traiettoria e la gestione del movimento in base all’ambiente circostante, sulla scorta delle indicazioni fornite dal software.

- Robot di terzo livello: in grado di prendere decisioni non previste dal costruttore, in modo del tutto autonomo, grazie all’implementazione delle reti neurali. I robot di terzo livello, attualmente, non sono ancora utilizzati in campo industriale.

Come scegliere un robot industriale

Poiché esistono numerose categorie di robot industriali, ognuna adatta a uno specifico contesto e/o lavorazione, l’implementazione degli stessi all’interno della catena produttiva richiede una serie di valutazioni che devono essere inscindibilmente connesse alla natura del prodotto realizzato, al tempo di realizzazione desiderato, e persino all’estetica.

In particolare, occorrerà tener conto:

- del tipo di oggetto che il robot deve manipolare;

- del tipo di lavorazione che si richiede al robot di svolgere (es: saldatura);

- del volume e del peso dell’oggetto su cui deve essere svolta l’operazione;

- della qualità e della resa che il prodotto deve avere;

- dello spazio all’interno del quale il robot dovrà muoversi, o che avrà a disposizione per lo svolgimento dei compiti assegnatigli;

- del budget a disposizione.

Ambiti di applicazione dei robot industriali

Come detto, i robot industriali sono oggi applicati in molteplici settori, avendo raggiunto un grado di precisione, affidabilità e rapidità estremamente elevato.

In generale, nelle lavorazioni automatizzate di precisione, i robot industriali sono molto utilizzati in virtù della loro estrema versatilità di impiego (è possibile, infatti, modificare l’organo terminale del braccio manipolatore in base alle esigenze), all’adattabilità a situazioni impreviste (grazie ai sensori), alla precisione di posizionamento, e alla programmabilità delle operazioni che devono essere compiute in ripetizione. L’utilizzo dei robot consente anche di ridurre i costi di produzione, migliorare gli standard di qualità dei prodotti finiti, e incrementare la produttività, potendo lavorare su cicli continui.

In virtù dell’elevata programmabilità, i robot industriali sono utilizzati tipicamente in settori che consentono un’elevata automazione, come la produzione di manufatti su lotti, anche dotati di caratteristiche variabili. Sono tre le capacità di impiego principali dei robot: trasporto, manipolazione e misura.

Ne deriva che, in concreto, le principali applicazioni di questi strumenti sono:

- la pallettizzazione, ossia la disposizione di una serie di oggetti al di sopra di un supporto che li contiene;

- il carico e lo scarico di magazzini;

- il carico e lo scarico di macchine e utensili;

- la selezione e lo smistamento di parti;

- il confezionamento di merci;

- la saldatura;

- la verniciatura e il rivestimento;

- l’incollaggio e la sigillatura;

- il taglio laser e quello a getto d’acqua;

- la fresatura e la foratura;

- la pressatura e lo stampaggio;

- l’avvitatura, il cablaggio e il fissaggio;

- l’assemblaggio e il montaggio, specie se di componenti elettronici.

Spesso i robot sono utilizzati anche per effettuare un controllo di qualità sul prodotto finito, grazie all’implementazione di laser che consentono di capire se l’oggetto ha difetti di fabbricazione, o mediante procedure automatizzate di collaudo.

Video IFR International Federation of Robotics

La robotica industriale in Italia

In Italia, il primo impiego massivo di robot industriali è stato in Fiat: grazie al Robogate, ideato in Italia e poi implementato anche nelle altre case automobilistiche, si automatizzava il processo di saldatura sulle vetture e di imbastitura della scocca. Anche le operazioni di verniciatura della carrozzeria sono quasi del tutto automatizzate.

Tuttora l’industria robotica rappresenta uno dei fiori all’occhiello della nazione. Tra le macchine più richieste, rientrano, in particolari, i robot articolari, Scara e robot cartesiani, utilizzati per le lavorazioni che richiedono la manipolazione degli oggetti, la saldatura e l’assemblaggio di pezzi.

Infatti, a livello mondiale, secondo lo studio condotto dall’IFR, l’International Federation of Robotics, l’Italia si posiziona all’11° posto per progresso nel settore della robotica, con un’incidenza di 212 robot ogni 10 mila operai, rispetto alla media globale di 113 robot ogni 10 mila addetti.

Ancora, secondo una ricerca condotta da Siri, l’Associazione Italiana di Robotica e Automazione, l’Italia si posiziona al sesto posto mondiale e al secondo in Europa, subito dietro la Germania; secondo un’altra ricerca a cura di Symbola ed Eni, l’Italia si colloca ai vertici mondiali in termini di robot installati e ricerche scientifiche pubblicate, con una filiera che comprende oltre 104 mila aziende e più di 429 mila addetti, e tecnologie utilizzate persino dai programmi spaziali della NASA.

Sulla scorta di tali dati, si evince, dunque, come la robotica industriale rappresenti uno dei settori strategici della Nazione, per il quale sono stati stanziati una serie di fondi anche dal PNRR e dal Next generation EU, allo scopo di sostenere le imprese italiane del settore nel loro processo di continuo sviluppo e perfezionamento.

Guida all'AI nel manifatturiero per il 2025: inietta nuova energia nella tua attività